Сварка трубопроводов является критически важным процессом во многих отраслях промышленности‚ включая нефтегазовую‚ химическую и энергетическую․ Качество сварных соединений напрямую влияет на безопасность и надежность трубопроводных систем‚ поэтому крайне важно соблюдать строгие технологические требования․ Технологическая карта для сварки трубопроводов представляет собой подробный документ‚ определяющий последовательность операций‚ параметры сварки и необходимые материалы для выполнения качественного сварного соединения․ В данной статье мы подробно рассмотрим назначение‚ структуру‚ процесс разработки и примеры применения технологических карт для сварки трубопроводов‚ а также коснемся нормативных требований и стандартов․

Что такое технологическая карта сварки трубопроводов?

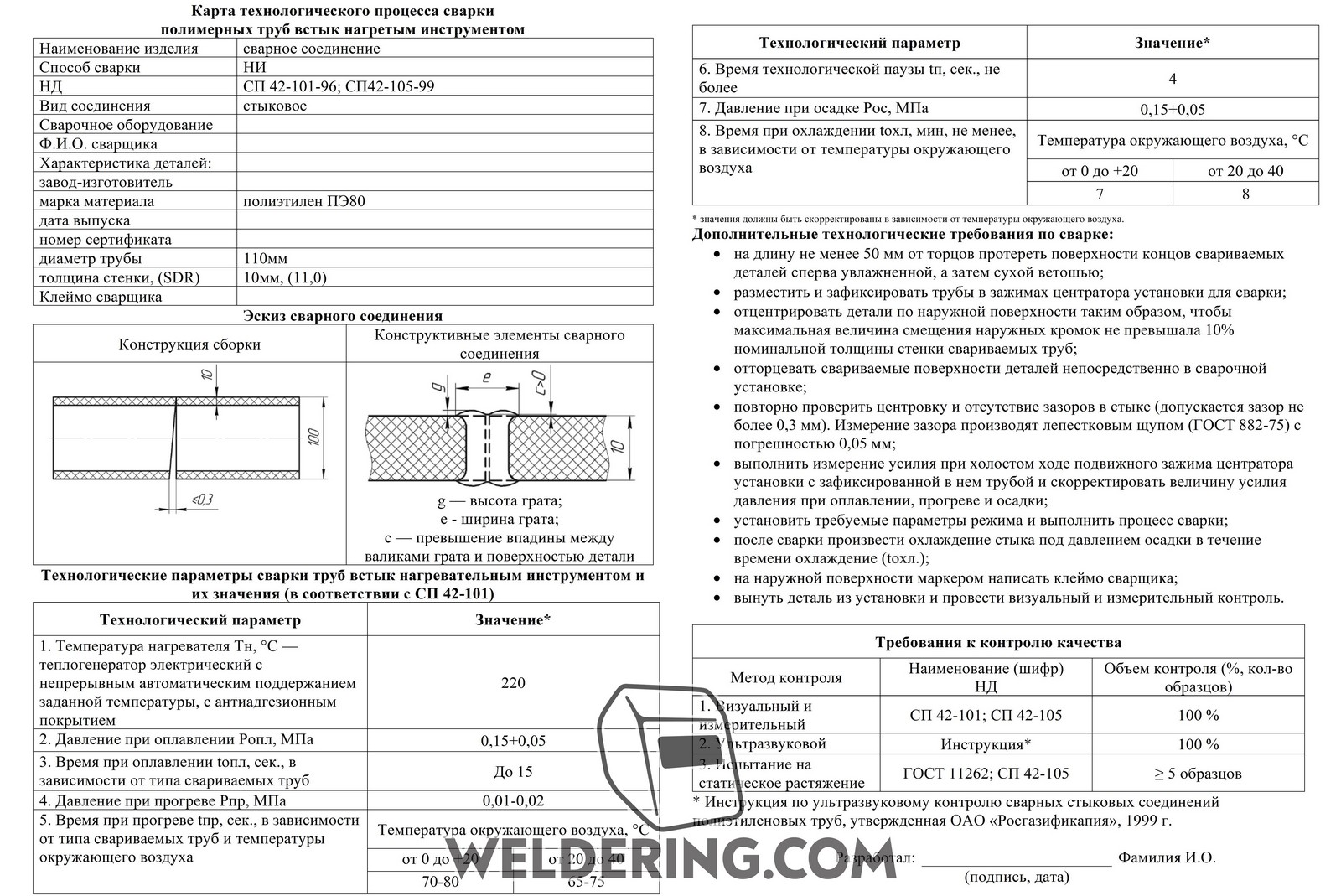

Технологическая карта сварки трубопроводов (ТК) – это документ‚ регламентирующий выполнение сварочных работ при монтаже и ремонте трубопроводных систем․ Она содержит детальное описание всех этапов процесса‚ начиная от подготовки материалов и заканчивая контролем качества сварного соединения․ ТК разрабатывается на основе проектной документации‚ действующих нормативных документов и опыта квалифицированных сварщиков․

Основные цели технологической карты:

- Обеспечение высокого качества сварных соединений․

- Снижение вероятности возникновения дефектов․

- Оптимизация сварочного процесса․

- Соблюдение требований безопасности труда․

- Унификация сварочных работ․

Задачи‚ решаемые технологической картой:

ТК решает следующие задачи:

- Определение оптимальных режимов сварки․

- Выбор сварочных материалов‚ соответствующих требованиям проекта․

- Определение последовательности выполнения сварочных операций․

- Указание методов контроля качества сварных соединений․

- Обеспечение безопасности проведения сварочных работ․

Структура технологической карты

Технологическая карта‚ как правило‚ имеет стандартизированную структуру‚ включающую следующие разделы:

Титульный лист

Содержит информацию об организации‚ разработавшей ТК‚ названии объекта‚ виде сварочных работ‚ дате разработки и утверждения․

Общие положения

В данном разделе указываются нормативные документы‚ на основании которых разработана ТК‚ требования к квалификации сварщиков‚ допуски и отклонения‚ а также требования к технике безопасности․

Материалы

Содержит перечень основных и вспомогательных материалов‚ используемых при сварке‚ включая: марку стали трубы‚ марку сварочной проволоки или электрода‚ марку защитного газа или флюса‚ требования к подготовке кромок․

Оборудование

Перечисляется сварочное оборудование‚ необходимое для выполнения работ‚ включая: сварочный аппарат‚ источник питания‚ сварочные кабели‚ держатели электродов или горелки‚ оборудование для подготовки кромок и очистки сварного шва․

Технология сварки

Это ключевой раздел ТК‚ в котором подробно описывается процесс сварки‚ включая:

- Схему сборки и сварки трубопровода․

- Режимы сварки (ток‚ напряжение‚ скорость сварки)․

- Количество проходов сварки․

- Технику выполнения сварных швов (положение сварки‚ вид сварного соединения)․

- Требования к предварительному и сопутствующему подогреву․

- Требования к охлаждению сварного соединения․

Контроль качества

Описываются методы контроля качества сварных соединений‚ включая:

- Визуальный контроль․

- Измерительный контроль․

- Неразрушающие методы контроля (рентгенография‚ ультразвуковой контроль‚ капиллярный контроль)․

- Механические испытания (испытание на растяжение‚ изгиб‚ ударную вязкость)․

Требования безопасности

Содержит инструкции по технике безопасности при проведении сварочных работ‚ включая:

- Требования к использованию средств индивидуальной защиты (маска сварщика‚ перчатки‚ спецодежда)․

- Требования к вентиляции рабочего места․

- Требования к пожарной безопасности․

- Требования к электробезопасности․

Приложения

Включают в себя графические материалы‚ такие как схемы сборки и сварки‚ чертежи сварных соединений‚ результаты лабораторных испытаний и другие вспомогательные документы․

Разработка технологической карты

Разработка ТК – это сложный и ответственный процесс‚ требующий высокой квалификации и опыта․ Разработкой ТК занимаются инженеры-технологи‚ инженеры-сварщики и другие специалисты‚ обладающие необходимыми знаниями и опытом в области сварки․ Процесс разработки включает следующие этапы:

Анализ проектной документации

На данном этапе изучается проектная документация на трубопровод‚ включая чертежи‚ спецификации материалов‚ требования к сварным соединениям и другие документы․ Особое внимание уделяется маркам сталей‚ диаметрам и толщинам стенок труб‚ типам сварных соединений и требованиям к их прочности и герметичности․

Выбор способа сварки

Выбор способа сварки зависит от многих факторов‚ включая: марку стали‚ диаметр и толщину стенки трубы‚ положение сварки‚ требования к качеству сварного соединения и доступность оборудования․ Наиболее распространенные способы сварки трубопроводов включают ручную дуговую сварку (РДС)‚ полуавтоматическую сварку в защитных газах (GMAW/MIG/MAG)‚ автоматическую сварку под флюсом (SAW) и автоматическую сварку неплавящимся электродом в защитном газе (GTAW/TIG)․

Выбор сварочных материалов

Сварочные материалы (электроды‚ сварочная проволока‚ защитные газы‚ флюсы) должны соответствовать требованиям нормативных документов и обеспечивать получение сварного соединения с заданными характеристиками․ Выбор сварочных материалов зависит от марки стали трубы‚ способа сварки и требований к качеству сварного соединения․

Определение режимов сварки

Режимы сварки (ток‚ напряжение‚ скорость сварки) определяются на основе опытных данных‚ рекомендаций производителей сварочного оборудования и результатов лабораторных испытаний․ Оптимальные режимы сварки обеспечивают формирование качественного сварного шва без дефектов․

Разработка технологической последовательности

Технологическая последовательность определяет порядок выполнения сварочных операций‚ включая: подготовку кромок‚ сборку и прихватку труб‚ выполнение корневого прохода‚ заполняющих и облицовочных проходов‚ очистку сварного шва от шлака и брызг‚ и контроль качества․ Технологическая последовательность должна обеспечивать равномерный нагрев и охлаждение сварного соединения‚ минимизируя риск возникновения деформаций и трещин;

Определение методов контроля качества

Методы контроля качества сварных соединений выбираются в соответствии с требованиями нормативных документов и проекта․ Визуальный и измерительный контроль являются обязательными для всех сварных соединений․ Неразрушающие методы контроля (рентгенография‚ ультразвуковой контроль‚ капиллярный контроль) применяются для контроля сварных соединений ответственного назначения․

Оформление технологической карты

После разработки всех разделов ТК она оформляется в соответствии с требованиями нормативных документов и утверждается руководителем организации․

Примеры применения технологических карт

Технологические карты применяются при сварке трубопроводов различного назначения‚ включая:

Нефтегазопроводы

Сварка нефтегазопроводов является ответственной операцией‚ требующей строгого соблюдения технологических требований․ ТК для сварки нефтегазопроводов должна учитывать специфические требования к прочности‚ герметичности и коррозионной стойкости сварных соединений․

Газопроводы

Сварка газопроводов также требует высокого качества сварных соединений‚ обеспечивающих безопасность эксплуатации․ ТК для сварки газопроводов должна учитывать требования к герметичности и прочности сварных соединений‚ а также требования к неразрушающему контролю;

Тепловые сети

Сварка трубопроводов тепловых сетей должна обеспечивать надежную и долговечную эксплуатацию․ ТК для сварки трубопроводов тепловых сетей должна учитывать требования к прочности и коррозионной стойкости сварных соединений․

Водопроводы

Сварка водопроводов должна обеспечивать герметичность и гигиеническую безопасность․ ТК для сварки водопроводов должна учитывать требования к материалам‚ контактирующим с питьевой водой․

Нормативные требования и стандарты

Разработка и применение ТК регламентируются различными нормативными документами и стандартами‚ включая:

- ГОСТ 16037-80 Соединения сварные стальных трубопроводов․ Основные типы‚ конструктивные элементы и размеры․

- ГОСТ Р ЕН 15609-1-2011 Технические условия и утверждение технологических процессов сварки металлических материалов․ Технические условия‚ основанные на испытаниях технологического процесса сварки․ Часть 1․ Сталь․

- РД 03-615-03 Порядок применения сварочных материалов при изготовлении‚ монтаже‚ ремонте и реконструкции технических устройств для опасных производственных объектов․

- СНиП 3․05․05-84 Технологическое оборудование и технологические трубопроводы․

Эти документы устанавливают требования к материалам‚ оборудованию‚ технологии сварки и контролю качества сварных соединений․

Преимущества использования технологических карт

Внедрение ТК в процесс сварки трубопроводов позволяет получить следующие преимущества:

- Повышение качества сварных соединений․

- Снижение затрат на исправление дефектов․

- Сокращение времени выполнения сварочных работ․

- Обеспечение соответствия требованиям нормативных документов․

- Повышение безопасности труда․

Программное обеспечение для разработки технологических карт

Существуют различные программные продукты‚ предназначенные для автоматизации процесса разработки ТК․ Эти программы позволяют создавать ТК в электронном виде‚ хранить информацию о сварочных материалах и оборудовании‚ рассчитывать режимы сварки и формировать отчеты․ Использование такого программного обеспечения значительно упрощает и ускоряет процесс разработки ТК‚ а также повышает их качество и точность․ На странице https://www․example․com/ можно найти больше информации о различных программных решениях‚ предназначенных для автоматизации сварочных процессов․

Обучение и аттестация сварщиков

Для выполнения сварочных работ по ТК сварщики должны пройти обучение и аттестацию в соответствии с требованиями нормативных документов․ Обучение включает изучение теоретических основ сварки‚ освоение практических навыков и ознакомление с требованиями ТК․ Аттестация подтверждает квалификацию сварщика и его способность выполнять сварочные работы в соответствии с требованиями нормативных документов․ Очень важно‚ чтобы сварщики постоянно повышали свою квалификацию и были ознакомлены с новыми технологиями сварки․

Современные тенденции в сварке трубопроводов

В настоящее время в сварке трубопроводов наблюдаются следующие тенденции:

- Внедрение автоматизированных и роботизированных сварочных комплексов․

- Использование новых сварочных материалов с улучшенными характеристиками․

- Применение современных методов неразрушающего контроля․

- Разработка новых технологий сварки‚ обеспечивающих повышение производительности и качества․

Эти тенденции направлены на повышение эффективности и надежности сварочных работ‚ а также на снижение затрат․

Ошибки при разработке и применении технологических карт

При разработке и применении ТК могут быть допущены следующие ошибки:

- Неправильный выбор сварочных материалов․

- Несоблюдение режимов сварки․

- Нарушение технологической последовательности․

- Недостаточный контроль качества․

- Несоблюдение требований безопасности труда․

Эти ошибки могут привести к возникновению дефектов в сварных соединениях и снижению их надежности․ Поэтому важно тщательно контролировать процесс разработки и применения ТК и своевременно устранять выявленные недостатки․

Технологическая карта для сварки трубопроводов является неотъемлемой частью процесса обеспечения качества и надежности трубопроводных систем․ Правильно разработанная и применяемая ТК позволяет значительно повысить качество сварных соединений‚ снизить затраты на исправление дефектов и обеспечить соответствие требованиям нормативных документов․ Внедрение ТК способствует повышению безопасности труда и эффективности сварочных работ․ Следование технологическим картам позволяет организациям демонстрировать приверженность высоким стандартам качества и безопасности․ На странице https://www․example․com/ можно найти дополнительную информацию и ресурсы‚ которые помогут вам углубить свои знания в этой области․ Использование технологических карт – это инвестиция в долгосрочную надежность и безопасность трубопроводных систем․

Описание: Узнайте о важности технологической карты для сварки трубопроводов‚ её структуре‚ разработке и применении․ Обеспечьте качество и надежность сварных соединений․